Poprawa standardu DPTE — tekst

Sophie Corbineau, posiada wykształcenie w dziedzinie kontroli i rozwoju produktów farmaceutycznych, zajmowała się produkcją farmaceutyczną przez osiem lat, aby w roku 2015 dołączyć do firmy Getinge jako ekspert ds. walidacji.

W ramach ciągłego rozwoju rozwiązań z zakresu sterylnego transferu firmy Getinge nasz coraz bardziej rozrastający się zespół ekspertów nieustannie pracuje nad ulepszaniem każdego aspektu oryginalnego systemu DPTE®. Jednym z takich specjalistów jest Sophie Corbineau, inżynier ds. walidacji w zakładzie produkcyjnym firmy Getinge we francuskim mieście Vendôme.

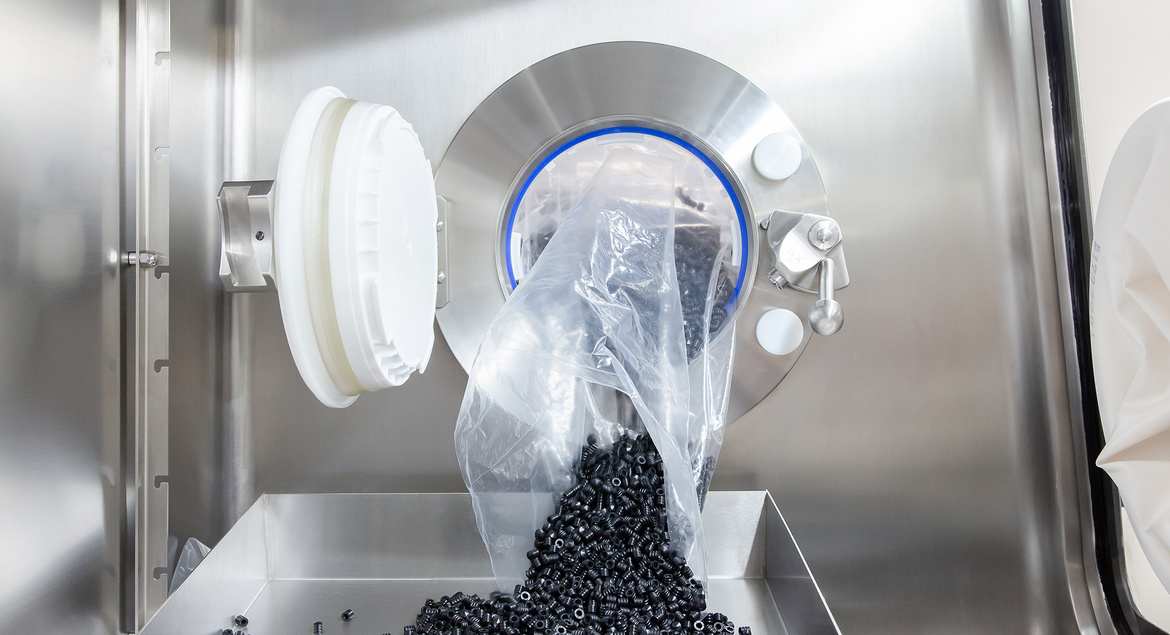

Gdy firma podjęła decyzję dotyczącą internalizacji produkcji części przeznaczonych do systemu DPTE-BetaBag® Tyvek® w zakładzie w Vendôme, Sophie wraz z zespołem ds. walidacji podjęła się zorganizowania prac instalacyjnych oraz działań walidacyjnych celem zapewnienia warunków gwarantujących powodzenie tego przedsięwzięcia.

Tworzenie odpowiedniego środowiska

Firma Getinge wytwarza swoje rozwiązania DPTE-BetaBag® w pomieszczeniach czystych posiadających certyfikaty zgodności z normami farmaceutycznymi ISO 5 i ISO 7.„Podczas dokonywania instalacji bardzo ważne jest, aby drzwi do pomieszczeń czystych pozostawały przez cały czas zamknięte” — wyjaśnia Sophie. „W związku z powyższym wszystkie zmiany planujemy w taki sposób, aby zbiegały się z dwutygodniową letnią przerwą produkcyjną zakładu, w celu zminimalizowania wszelkich potencjalnych problemów”.

W tym czasie zespół nie tylko dokonuje instalacji nowych systemów, ale również przeprowadza coroczną analizę i czyści wszystkie strefy pomieszczeń czystych. „Jest to ogromne przedsięwzięcie, ponieważ wspólnie testujemy i zatwierdzamy cały sprzęt, zarówno używany, jak i nowy, a wszystkie z przeprowadzonych czynności muszą zostać wprowadzone do bazy danych głównego planu walidacji (VMP)”.

Znaczenie dokumentacji VMP

Podczas pracy w środowisku kontrolowanym pod względem zanieczyszczeń kluczową rolę odgrywa dokumentowanie wszystkich aspektów procesu produkcyjnego, w tym dotyczących pomieszczeń czystych, samych produktów, kontroli dokumentacji, technik walidacji oraz wielu innych kwestii. Wszystkie te informacje uwzględnia VMP.

„VMP stanowi niezwykle ważny dokument w przemyśle farmaceutycznym” — wyjaśnia Sophie. Pomaga zagwarantować nieustanne przestrzeganie dobrych praktyk produkcyjnych (GMP). „Za każdym razem, gdy postępujemy zgodnie z protokołem walidacji, uwzględniamy w nim zaangażowane osoby, budżety, numery próbek, po prostu wszystko” —zauważa. Pozwala to firmie Getinge nie tylko śledzić i zarządzać wewnętrznymi kontrolami procesów, ale także prowadzić rejestr wszystkich procesów na wypadek kontroli lub audytu.

Poszerzamy naszą ofertę dzięki innowacjom dotyczącym procesów

Zanim Sophie dołączyła do firmy Getinge, przez osiem lat pracowała w laboratorium farmaceutycznym. Takie doświadczenie pozwoliło jej na dogłębne zrozumienie stopnia złożoności procesów, konieczności ich kontrolowania oraz potrzeby prowadzenia dokumentacji związanej z produkcją w środowisku kontrolowanym. „Oczywiście, koniec końców, celem jest zapewnienie wysokiej jakości produkcji, aby chronić bezpieczeństwo pacjentów” — komentuje Sophie.

Bezpieczeństwo pacjentów jest powodem, dla którego firma Getinge nieustannie dąży do poprawy jakości komponentów Beta. „Od czasu rozpoczęcia mojej kariery w firmie Getinge ulepszyliśmy proces walidacji DPTE-BetaBag® oraz wprowadziliśmy niezwykle rygorystyczny VMP dotyczący wszystkich naszych produktów Beta” — podkreśla Sophie. „Ten proces ciągłego doskonalenia jest dla nas ogromnie ważny, ponieważ dzięki niemu jesteśmy w stanie poprawiać wyniki, mając na celu dobro naszych klientów”.

Spojrzenie w przyszłość

Sophie przewiduje, że w przyszłości, firma Getinge jeszcze bardziej rozszerzy swoją działalność, oferując swoim klientom jeszcze więcej możliwości. W ramach stałego procesu wdrażania kolejnych innowacji, zespół Getinge nieustannie poszukuje nowych sposobów ulepszenia każdego aspektu oferty DPTE-BetaBag®. Sophie umożliwiła nam uzyskanie wglądu w program „BetaBag of the future”, dzięki któremu worki stały się jeszcze czystsze, szczelniejsze, trwalsze i bardziej przyjazne dla środowiska, na przykład za sprawą opracowania metod ich testowania bez użycia amoniaku.

„Już nie mogę się doczekać stworzenia większej liczby produktów, które nie tylko będą spełniać zmieniające się potrzeby rynku, ale również je przewyższą przy jednoczesnym zachowaniu najwyższego możliwego poziomu jakości” — stwierdza. „Kto wie, co jeszcze będziemy mogli zaoferować w nieodległej przyszłości?”