Förbättra standard DPTE – text

Sophie Corbineau är utbildad inom kontroll och utveckling av läkemedelsprodukter och arbetade med läkemedelsproduktion i åtta år innan hon kom till Getinge som valideringsexpert 2015.

Som en del av Getinges kontinuerliga utveckling av lösningar för steril överflyttning arbetar vårt växande team av experter ständigt med att förbättra varje aspekt av det ursprungliga DPTE®-systemet. En sådan expert är Sophie Corbineau, valideringsingenjör vid Getinges tillverkningsanläggning i Vendôme, Frankrike.

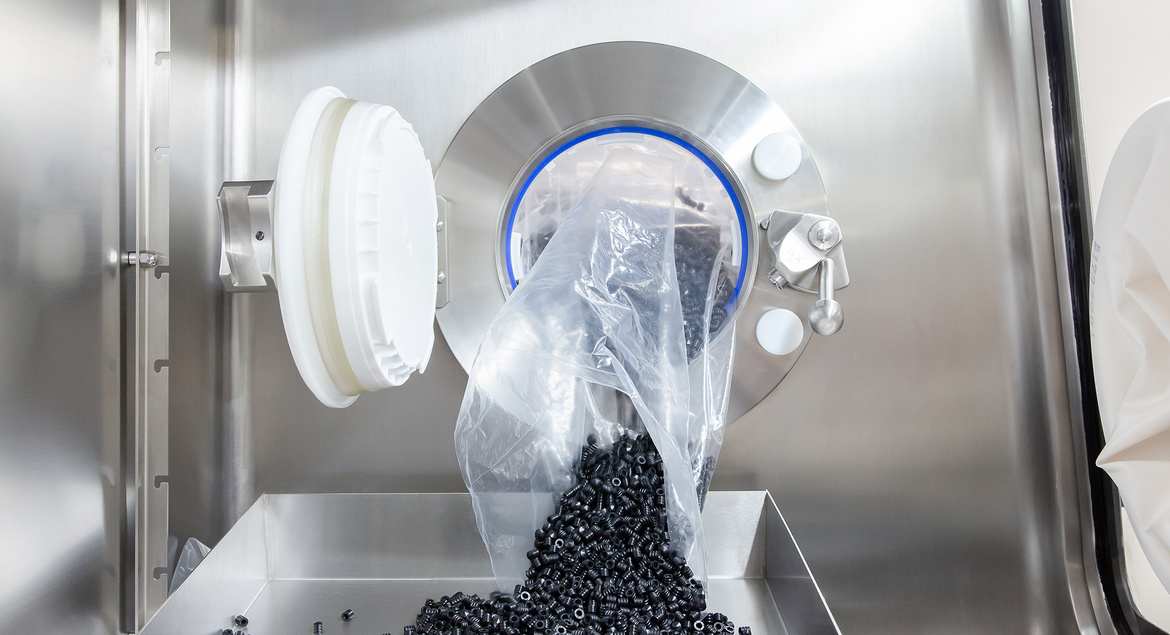

När företaget internaliserade tillverkningen av DPTE-BetaBag® Tyvek®‑delar i anläggningen i Vendôme skötte Sophie och valideringsteamet installation och validering så att framgångsrik drift skulle säkerställas.

Skapa rätt miljö

Getinge tillverkar sina DPTE-BetaBag®-lösningar i renrumsmiljöer certifierade enligt de farmaceutiska standarderna ISO 5 och ISO 7. ”Vid installation är det viktigt att renrumsdörrarna hålls stängda så mycket som möjligt”, förklarar Sophie. ”Det är därför vi planerar så att förändringarna sammanfaller med anläggningens två veckor långa sommarproduktionsavbrott, på så sätt minimerar vi störningar.”

Under denna period installerar teamet inte bara nya system, utan genomför även en årlig analys och rengöring av renrummen. ”Det här är en enorm uppgift eftersom vi testar och validerar den befintliga utrustningen tillsammans med den nya, och allt måste loggas i databasen Validation Master Plan (VMP).”

Vikten av VMP-dokumentation

När man arbetar i en föroreningskontrollerad miljö är det viktigt att dokumentera varje aspekt av produktionsprocessen, bland annat renrummen, själva produkterna, dokumentkontroll och valideringstekniker . All denna information finns i VMP.

”VMP är ett mycket viktigt dokument inom läkemedelsindustrin”, förklarar Sophie. Det gör det lättare att säkerställa att god tillverkningssed (GMP) alltid följs. ”Varje gång vi följer ett valideringsprotokoll loggar vi de inblandade personerna, budgetarna, antalet prover, allt”, säger hon. Det gör det inte bara möjligt för Getinge att spåra och hantera interna processkontroller, utan fungerar även som ett register över alla processer i händelse av en inspektion eller revision.

Öka vårt erbjudande genom processinnovation

Innan Sophie kom till Getinge arbetade hon i åtta år på ett läkemedelslaboratorium. Denna bakgrund gav henne en djup förståelse för komplexiteten, kontrollerna och dokumentationen när det gäller produktion i en reglerad miljö. ”I slutändan handlar det självklart om att säkerställa högkvalitativ produktion så att även patientsäkerheten kan säkerställas.”

Patientsäkerhet är anledningen till att Getinge ständigt strävar efter att förbättra kvaliteten på sina Betakomponenter. ”Sedan jag började arbeta på Getinge har vi förbättrat valideringsprocessen för DPTE-BetaBag®, och VMP är extremt strikt för alla våra Betaprodukter”, säger Sophie. ”Den här kontinuerliga utvecklingen är mycket viktig för oss för att vi ska kunna förbättra resultaten för våra kunder.”

En framåtblick

I framtiden tror Sophie att Getinge kommer att expandera för att kunna erbjuda kunder ännu fler möjligheter. Som en del av en pågående innovationsprocess letar Getinge-teamet alltid efter sätt att förbättra alla aspekter av DPTE-BetaBag®-erbjudandet. Sophie ger oss en inblick i ”framtidens BetaBag” – ännu renare, mer läckagesäkra, mer hållbara och mer miljövänliga påsar, samt testning av påsarna utan ammoniak.

”Jag ser fram emot att skapa fler produkter som inte bara uppfyller marknadens föränderliga behov, utan överträffar dem – samtidigt som högsta möjliga kvalitet bibehålls”, säger hon. ”Vem vet vad vi kommer att kunna erbjuda imorgon?”