Przestrzeganie najlepszych praktyk może poprawić wyniki linii napełniania aseptycznego

Stosowanie odpowiednich procedur może zmniejszyć ryzyko niezgodności z obowiązującymi przepisami podczas sterylizacji w autoklawach zamknięć farmaceutycznych

Naturalną cechą ludzi jest wykraczanie poza ograniczenia jakiegokolwiek systemu. Przygotowując się do podróży zabieramy ze sobą za dużo rzeczy, a w sklepach spożywczych kupujemy nadmiar produktów. Jednak niekiedy mniej znaczy więcej — zwłaszcza w przypadku sterylizacji w autoklawach wyrobów wykorzystywanych do aseptycznego napełniania.

Znaczenie sterylizacji parowej

Sterylizacja parowa ma kluczowe znaczenie dla zapobiegania zanieczyszczeniom, niemniej jednak w celu uzyskania pożądanych efektów wymagane jest stosowanie odpowiednich technik. Proces ten wykorzystuje ciepło z pary pozwalające eliminować wszelkie mikroorganizmy, zapobiegając tym samym wprowadzeniu obcych drobnoustrojów do środowiska sterylnego. Para wodna stosowana w procesie sterylizacji jest niezwykle obciążającym czynnikiem w przypadku surowców wykonanych z tworzyw sztucznych, które wymagają obchodzenia się z nimi z zachowaniem należytej ostrożności.

Wszechstronne opakowania DPTE-BetaBag® już od dawna uważane są za optymalne rozwiązanie przeznaczone do bezpiecznego, szybkiego i wolnego od zanieczyszczeń przenoszenia komponentów (korków, zatyczek lub tłoków) wykorzystywanych na liniach do napełniania aseptycznego. Niemniej jednak stosowanie niewłaściwych praktyk może negatywnie wpłynąć na powodzenie całego procesu.

Nieprzestrzeganie tych zaleceń może skutkować pojawieniem się mikroorganizmów mogących zagrozić produkcji. Jeśli sterylizacja końcowa nie jest możliwa (w przypadku produktów wrażliwych na proces sterylizacji), konieczne jest zapewnienie sterylności na każdym z etapów aseptycznego procesu napełniania. Najlepszym sposobem zapewniania sterylności jest zapobieganie przedostawaniu się wszelkich form drobnoustrojów.

Sterylizacja w opakowaniach DPTE-BetaBag® i pojemnikach

Podczas sterylizacji zatyczek gumowych lub wsadów posiadających porowate powierzchnie z wykorzystaniem worków DPTE-BetaBag® szczególną uwagę należy zwrócić na czynniki zapewniające możliwość pomyślnego ukończenia całego procesu. „Oczekujemy skuteczności zarówno pod względem wyników sterylizacji, jak i w kwestii wilgoci pozostającej w worku” — komentuje Joakim Larsson, kierownik linii produktów Getinge w dziale sterylizatorów.

Gwarancja sterylności/usuwanie powietrza/przenikanie pary

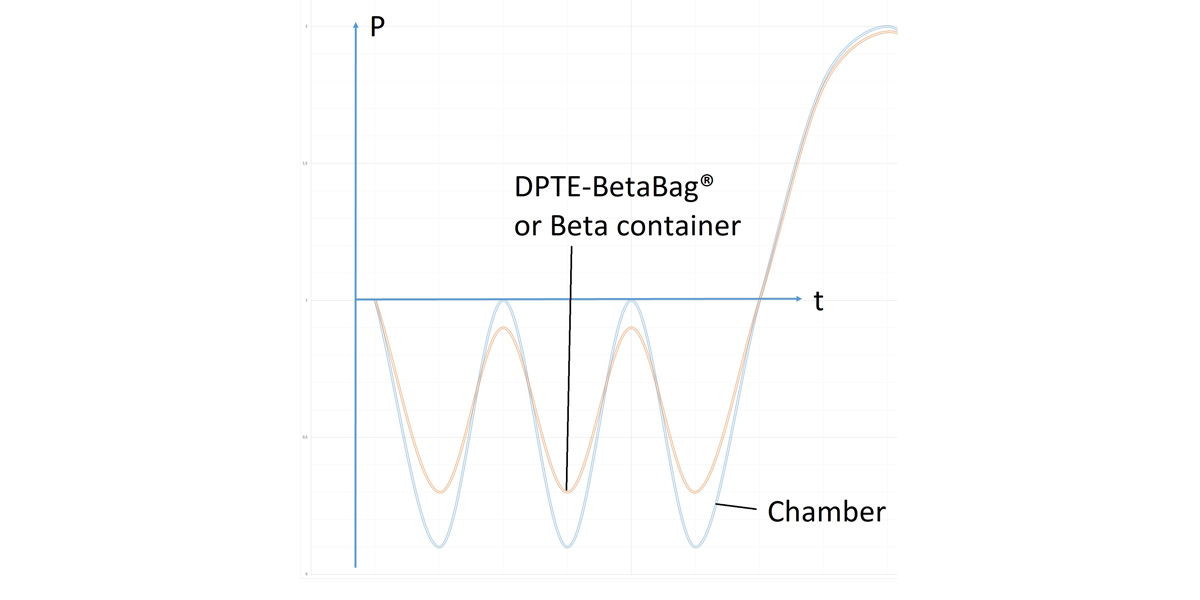

Usunięcie powietrza i przenikanie pary wodnej stanowią kluczowy aspekt prawidłowej sterylizacji. Strona Tyvek będzie pełnić funkcję filtra powodującego opóźnienie względem wartości ciśnienia, pomiędzy wewnętrzną a zewnętrzną powierzchnią worka. W celu zagwarantowania prawidłowego usunięcia powietrza przed dokonaniem sterylizacji, najlepiej jest zmniejszyć tempo obniżania ciśnienia. Zapewnienie kontrolowanego przyrostu podciśnienia, którego prędkość jest parametrem podlegającym regulacji, pozwala na optymalizację warunków w przypadku każdego wsadu.

Druga metoda polega na uwzględnieniu ograniczenia czasowego próżni wstępnej. Umożliwia to wyrównanie ciśnienia przy niższym poziomie podciśnienia, jeszcze przed wprowadzeniem pary, w celu ponownego zwiększenia ciśnienia. Minimalizuje to ryzyko nadmuchiwania worka spowodowanego różnicą ciśnień, co w konsekwencji mogłoby prowadzić do jego uszkodzenia.

Zadbaj o suchość

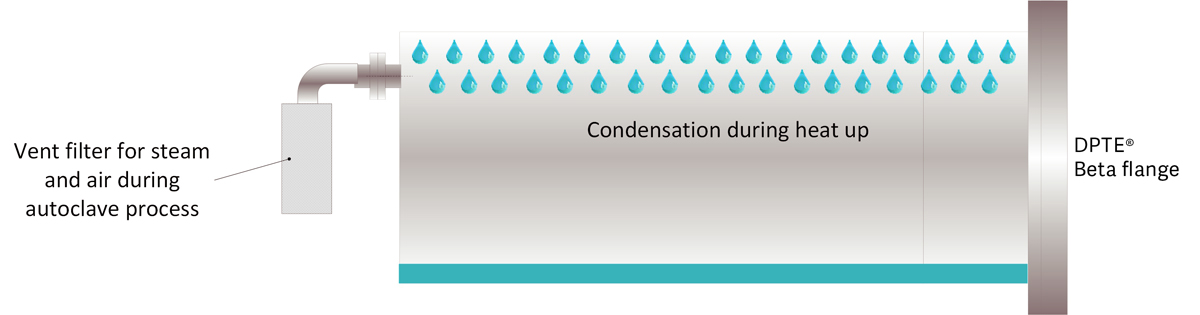

Podczas ogrzewania parą, wraz ze wzrostem temperatury dochodzi do kondensacji. Z kolei ilość kondensatu odpowiada wzrostowi temperatury oraz ciężarowi wsadu.

Jeśli ciężar wsadu jest stały, kondensacja może zostać zredukowana poprzez zastosowanie suchego ogrzewania wstępnego. Wsad można podgrzać zanim dojdzie do bezpośredniego wtrysku pary do komory, a także przed fazą usuwania powietrza.

Wsad należy podgrzewać do temperatury około 100°C — rozpoczynając od poziomu temperatury pokojowej aż do osiągnięcia stabilizacji sterylizacyjnej (20-121°C). Ogrzanie wstępne do temperatury 70°C przed bezpośrednim wtryskiem pary będzie skutkowało zmniejszeniem ilości kondensatu o połowę.

Dodatkowo, po osiągnięciu fazy stabilizacji, istnieje również możliwość zastosowania powtarzających się impulsów osuszania poprzez zastosowanie kombinacji impulsów podciśnienia i nadciśnienia. Podciśnienie powoduje usunięcie z opakowania wilgotnego powietrza, natomiast nadciśnienie umożliwia suchemu powietrzu przedostanie się do opakowania od strony Tyvek oraz dotarcie do wsadu.

Każdy impuls nadciśnienia powoduje transfer wilgoci z wsadu do powietrza, wynikający z zasady wyrównywania poziomów wilgotności.

Zmniejszanie ryzyka związanego z czynnikiem ludzkim

„Lata doświadczeń uzmysłowiły nam, iż czynnik ludzki bardzo często stanowi podstawową przyczynę braku sterylności” — zauważył Cyril Mounier, specjalista ds. zastosowań farmaceutycznych w firmie Getinge. „Nasza skłonność do przeciążania może mieć znaczący negatywny wpływ na powodzenie procesów sterylizacji.”

Firma Getinge dążyła do zmniejszenia kosztów ogólnych ponoszonych przez klientów, identyfikując praktyki wysokiego ryzyka, które ostatecznie mogą prowadzić do niezgodności w procesach sterylizacji z wykorzystaniem autoklawów. „W 2019 roku, w zakładzie Getinge La Calhène w Vendôme przeprowadziliśmy serię testów” — wyjaśnia inżynier ds. badań i rozwoju firmy Getinge w dziedzinie tworzyw sztucznych, Anne-Claude Gilbert.

Jako lider na rynku rozwiązań aseptycznych przeznaczonych do przenoszenia oraz twórca technologii DPTE®, firma Getinge postanowiła zidentyfikować parametry, które mogą potencjalnie wpływać na wydajność opakowań DPTE-BetaBag® Tyvek[1],[2]. Opakowania te wykorzystywane są do sterylizacji wyrobów w autoklawach i bezpośredniego umieszczania ich na liniach napełniania metodą aseptyczną.

„Przyjrzeliśmy się ogólnym parametrom procesu, jak również elementom charakterystycznym faz sterylizacji i suszenia”, komentuje Anne-Claude.

Stało się jasne, że w celu uzyskania najlepszych wyników w zakresie odporności zgrzewów i integralności opakowań, worki DPTE-BetaBag® Tyvek powinny być napełniane do ustalonego wcześniej poziomu obciążenia, a następnie poddawane określonym procesom sterylizacji w autoklawie.

Czym jest DPTE®?

DPTE, to akronim pochodzący z języka francuskiego Double Porte pour Transfert Etanche (system podwójnych przegród zapewniających możliwość sterylnego transferu). Obejmuje on łączone jednostki „Alpha” i „Beta”, w przypadku których część Alpha montowana jest na ścianie komory bezpieczeństwa, a część beta do pojemnika lub worka. Technologia ta została opracowana przez Getinge La Calhène ponad 50 lat temu i nadal jest złotym standardem w zakresie transferu aseptycznego.

DPTE-BetaBag® Tyvek to połączenie DPTE® Beta i worka utworzonego z dwóch zgrzanych ze sobą warstw folii; jedną stronę stanowi materiał Tyvek, z kolei drugą polietylen o wysokiej gęstości (HDPE). W workach tych można umieszczać takie wyroby jak korki, zatyczki czy tłoki umożliwiające sterylizację w autoklawie oraz sterylny transfer do stref aseptycznych.

Konsekwencje niezgodności z przepisami

„Zdajemy sobie sprawę z faktu, że nieprawidłowe praktyki w zakresie sterylizacji w autoklawach mogą nieść za sobą poważne konsekwencje — zarówno dotyczące wnikania drobnoustrojów, mogących prowadzić do strat w zakresie produkcji, jak i kosztów operacyjnych związanych z koniecznością utylizacji takich komponentów i sterylizacji nowych” — zauważa Cyril.

Identyfikując najbardziej niebezpieczne elementy procesu oraz ustanawiając najlepsze praktyki, firma Getinge dążyła do poprawy wyników i zmniejszenia kosztów ponoszonych przez klientów związanych z zanieczyszczeniem lub z koniecznością dokonywania ponownej sterylizacji.

Identyfikacja najważniejszych parametrów procesów

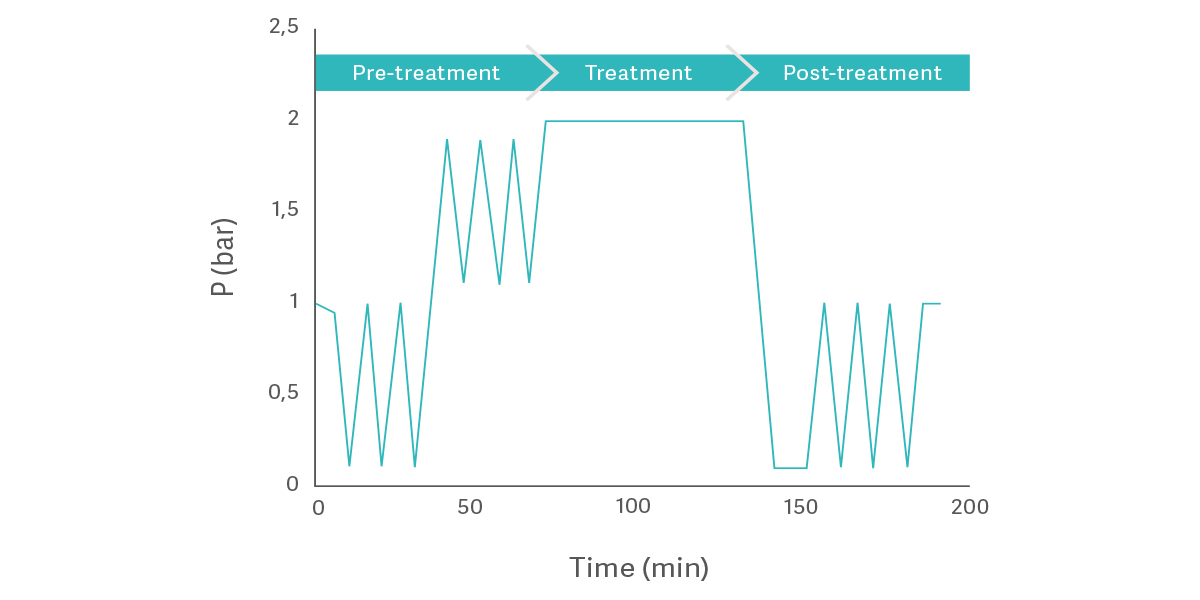

Firma Getinge zrealizowała dwa obszerne programy testowe do analizy określonych parametrów w procesach sterylizacji parowej 1,2. Podczas testów przeanalizowano sześć parametrów w trzech podstawowych kategoriach: ogólne parametry procesu, parametry sterylizacji i parametry suszenia.

Ogólne parametry procesu dotyczyły podstawowych elementów procesu oraz tego, w jaki sposób parametry te przyczyniły się do ogólnego powodzenia procesu.

- W jakim stopniu opakowania są zapełniane?

- W jaki sposób są one układane?

Parametry sterylizacji uwzględniały również czas i temperaturę.

- Czy dłuższy czas sterylizacji wpływa ujemnie na integralność opakowania?

- Czy wysokie temperatury obniżają skuteczność opakowania?

Wyzwania niesie również sama faza suszenia.

- Czy tempo narastania podciśnienia, tj. napełniania opakowania i opróżniania w trakcie trwania cyklu, wpłynęło na jakość opakowania?

- W jaki sposób impulsy wpłynęły na integralność opakowania?

Podczas oceny wpływu zmian tych sześciu parametrów na opakowanie posłużono się analizą wymiarową. Po zakończeniu każdego cyklu wszystkie worki zostały zmierzone i zbadane pod kątem ich integralności; ponieważ nie wszystkie worki posiadały widoczne uszkodzenia, przeprowadzono badania szczegółowe za pomocą testu błękitu metylenowego[3]. Test błękitu metylenowego jest powszechnie stosowanym badaniem służącym do identyfikacji wad w oparciu o wyciek barwnika (norma ASTM F1929 — standardowa metoda wykrywania wycieków w porowatych opakowaniach medycznych metodą penetracji barwników), które mogą powodować przedostawanie się zanieczyszczeń mikrobiologicznych.

Podczas każdego cyklu sterylizacji w autoklawie

Następuje kilkukrotne napełnienie i opróżnienie worka, zgodnie ze zmianami ciśnienia wewnątrz sterylizatora. Należy także pamiętać, iż równowaga ciśnień w autoklawie i opakowaniu DPTE-BetaBag® nie następuje natychmiast. Podczas zmiany ciśnienia w komorze mamy do czynienia z różnicą ciśnień pomiędzy autoklawem a workiem. Podczas gdy każde zmniejszenie ciśnienia powoduje napełnienie worka, każde zwiększenie ciśnienia powoduje jego opróżnienie.

„Testy wykazały, iż zwiększona deformacja worka korelowała z większym ryzykiem pojawienia się niezgodności”, zauważyła Anne-Claude.

Badania wykazały również, iż czas cyklu sterylizacji oraz liczba impulsów po obróbce nie miały wpływu na odkształcenia worka ani jego integralność. Niemniej jednak wymierny wpływ na wyniki miały takie czynniki, jak zmiany pojemności, położenia, temperatury i przyrostu podciśnienia. Dalsza analiza wspomnianych wyżej czterech parametrów umożliwiła w konsekwencji opracowanie najlepszych praktyk.

Najlepsze praktyki z zakresu optymalnej sterylizacji w autoklawach

Uzyskiwanie optymalnych wyników sterylizacji możliwe jest za sprawą należytej kontroli nad czterema czynnikami, tj.: pojemnością, położeniem, temperaturą i przyrostem podciśnienia.

Pojemność: Należy unikać przeciążania

„Podobnie jak przeładowana walizka, tak przeładowane opakowanie DPTE-BetaBag® Tyvek może wpłynąć na integralność całego opakowania i w konsekwencji doprowadzić do jego uszkodzenia” — wyjaśnia Cyril.

Firma Getinge zaleca staranne gospodarowanie pojemnością worków, aby zapobiegać ich przeciążaniu. Parametry dotyczące maksymalnego wypełnienia opakowań przedstawiają się następująco:

- Podwójny worek 10 l DPTE-BetaBag® Tyvek — wsad 8 l

- Pojedynczy worek 23 l DPTE-BetaBag® Tyvek — wsad 13 l

- Podwójny worek 25 l DPTE-BetaBag® Tyvek — wsad 18 l

Położenie: Najlepiej płasko, dzięki czemu półki mogą znajdować się bliżej siebie

Jak widać na ilustracji 4 (dostępnej w opracowaniu technicznym), torby te mają dwie odrębne strony. Strona Tyvek jest płaska, natomiast część DPTE® Beta znajduje się po stronie HDPE (polietylenu o dużej gęstości). Przeprowadzone badania wykazały, iż aby zminimalizować obciążenie materiału, worek zawsze należy układać na stronie płaskiej, Tyvek. W przypadku ułożenia worka stroną DPTE® do dołu celem ułatwienia „oddychania” przez warstwę Tyvek, worek nie będzie ułożony płasko; stanowi to dodatkowe i niepotrzebne obciążenie dla materiału oraz zwiększa ryzyko niezachowania zgodności z obowiązującymi normami. Badania wykazały również, że nie ma potrzeby układania worka stroną Tyvek skierowaną ku górze celem ułatwienia wymiany powietrza.

Ograniczenie zapewniane przez górną półkę, gdy worek jest napełniony w fazie próżniowej, nie wpływa negatywnie na jego integralność. Użytkownicy mają możliwość zmniejszenia odległości pomiędzy półkami do 15 cm w celu pomieszczenia większej liczby worków i zmaksymalizowania wydajności.

Temperatura: Zakres idealny wynosi od 121°C do 123°C

Analiza wymiarów wykazała, iż temperatury sięgające i przekraczające 125°C negatywnie wpływają na integralność strukturalną i funkcjonalność opakowania. Niemniej jednak, temperatury w zakresie 121°C, 122°C 123°C i 124°C były wystarczająco wysokie, aby zapewnić skuteczną sterylizację (pozwalającą na powiązanie z czasem ekspozycji), lecz nie na tyle wysokie, aby spowodować degradację opakowań.

Ustawienie zakresu temperaturowego dla tego 3°C okienka zapewniło oczekiwane rezultaty przy jednoczesnym zminimalizowaniu zagrożenia dla integralności opakowania, a tym samym zanieczyszczenia komponentów.

Przyrost podciśnienia: Minimalizacja odkształcania się worka

Faza próżniowa w autoklawach spełnia wiele funkcji: wymusza usuwanie powietrza, aby para mogła dotrzeć do każdego zakamarka wszystkich komponentów podczas etapu wstępnego oraz usuwa parę i osusza komponenty podczas fazy suszenia. Zgodnie ze zmianami ciśnienia w komorze i kolejnymi cyklami pracy autoklawu, opakowanie jest wielokrotnie napełniane i opróżniane z powietrza.

Analiza wymiarowa worka wykazała, że wraz z przyrostem podciśnienia następuje proporcjonalne wydłużenie worka, co oznacza, iż zarówno nadciśnienie, jak i podciśnienie powodują zmiany w kształcie worka.

Im większe wydłużenie, tym wyższe ryzyko uszkodzenia worka na skutek pęknięcia folii. Ponieważ ryzyko związane z integralnością opakowania wzrasta w przypadku przekroczenia wartości 0,5 bara/min, zaleca się utrzymywanie ciśnienia poniżej tego poziomu.

Zgodność z najlepszymi praktykami gwarantująca najlepsze wyniki

Ryzyko degradacji DPTE-BetaBag® Tyvek® można zmniejszyć, stosując najlepsze praktyki dotyczące wsadów oraz przestrzegając parametrów pracy autoklawu. Pozwala to zaoszczędzić środki pieniężne, które w przeciwnym razie zostałyby utracone z powodu wykonywania cykli niezapewniających należytej zgodności z wymogami.

- Należy pamiętać, aby nie przeciążać opakowania, poprzez przekraczanie parametrów wskazane przez producenta

- Połóż worek płasko, na boku Tyvek

- Utrzymuj temperaturę maksymalną w zakresie od 121°C do 123°C

- Aby zapobiec odkształceniu worka, ustaw minimalną dopuszczalną wartość narastania podciśnienia

Przestrzeganie tych czterech prostych kroków może pomóc Twojej placówce w wykonywaniu prawidłowej sterylizacji i utrzymaniu sterylności do chwili transferu.

Pobierz opracowanie techniczne

Gwarancją optymalnej wydajności DPTE-BetaBag® Tyvek® jest przestrzeganie określonych parametrów dotyczących wsadów i cykli sterylizacji w autoklawach. Tych kilka prostych kroków poprawi uzyskiwane rezultaty i zmniejszy ryzyko uszkodzenia opakowania.

Dowiedz się, w jaki sposób zoptymalizować wydajność DPTE-BetaBag® Tyvek poprzez wdrożenie odpowiednich procedur.