Come velocizzare il trasferimento asettico di liquidi mantenendo la sterilità?

La sacca monouso DPTE-BetaBag® svolge un ruolo sempre più importante nelle operazioni di produzione ad alta velocità e di scale-up, fornendo una soluzione di trasferimento asettico di liquidi che garantisce sicurezza e sterilità. Soprattutto nelle operazioni finali di filtrazione e riempimento, mantenere la sterilità durante l'intero processo è fondamentale.

Il sistema DPTE® si basa sull'integrazione di una parte Alpha con una parte Beta, ciascuna dotata di portello, sistema di blocco e funzione di tenuta. DPTE® è la porta di trasferimento rapido originale (RTP) e si collega alla sacca DPTE-BetaBag®, fornendo un percorso asettico per il trasferimento dei componenti alla sala di riempimento. La sacca DPTE-BetaBag® è prodotta in condizioni di massima pulizia ed è disponibile presterilizzata e riempita con tubi o componenti dei partner Getinge per garantire una soluzione semplice per i produttori farmaceutici e biofarmaceutici.

Complessità di navigazione

In un processo complesso come il riempimento asettico per la produzione di medicinali sterili possono presentarsi diverse sfide. L'assicurazione qualità, attraverso il controllo della contaminazione microbica, particellare e pirogena, è fondamentale per garantire la sicurezza dei farmaci e dei pazienti.

"Una delle preoccupazioni principali relative all'implementazione del monouso nel riempimento finale è il rischio di perdite che potrebbe causare la perdita di sterilità", afferma Catherine Bianchi, Marketing Group Leader, Bioprocess Solutions di Saint-Gobain. "Nelle fasi finali del bioprocesso, ogni goccia conta. Qualsiasi contaminazione nel sistema di riempimento o qualsiasi perdita riduce le dosi disponibili. Può anche rappresentare un rischio per la sicurezza dell'operatore, specialmente nel caso di coniugati API o anticorpo-farmaco ad alta efficacia. Il nostro compito è quello di proteggere entrambi gli aspetti del processo di riempimento finale, all'interno e all'esterno".

Senza una porta di trasferimento, l'introduzione di prodotti in una linea di riempimento richiederebbe un tunnel di sterilizzazione o decontaminazione, un processo lungo che richiede un'ulteriore validazione. In particolare per quanto riguarda il processo di trasferimento dei liquidi, i tradizionali contenitori in acciaio inox che devono essere puliti, sterilizzati e sottoposti a manutenzione sono anche ingombranti.

Arrivare sul mercato più rapidamente

La sacca DPTE-BetaBag® consente un processo di produzione molto più rapido con un rischio limitato di contaminazione. La sacca DPTE-BetaBag® è integrata in un sistema monouso progettato per applicazioni di trasferimento di liquidi con isolatore e fornito come sistema sterilizzato. Questa integrazione del sistema per SU consente una maggiore flessibilità e facilita il passaggio da un lotto all'altro.

Le organizzazioni di produzione a contratto (CMO) che supportano più aziende devono passare rapidamente dalla produzione di un farmaco all'altro. Il monouso offre molti vantaggi per un cambio rapido in quanto riduce al minimo la necessità di una decontaminazione e pulizia estese tra la produzione di diversi prodotti.

"Tutto ruota intorno alla velocità di commercializzazione". - Chuck Raye, Mobius® Final Fill Product Manager presso Merck. "In passato, quando una macchina di riempimento era interamente in acciaio inossidabile multiuso, il fornitore era responsabile dell'intero processo, compreso il percorso del fluido. Ora, grazie al monouso, i fornitori di macchine possono adattare il design per adeguarsi a prodotti o formati di riempimento multipli, come fiale, siringhe o cartucce, tutto in un'unica macchina di riempimento. I sistemi monouso consentono un trasferimento più rapido, un minor rischio di contaminazione crociata, l'eliminazione delle fasi di pulizia e sterilizzazione e tempi di configurazione ridotti".

Uno dei clienti di Merck ha potuto ridurre i tempi complessivi di lavorazione, dalla configurazione e pulizia alla finitura e al riempimento, da 36 ore a 12 ore. Ha ridotto la propria impronta di carbonio e aumentato la propria capacità del 40%. [1]

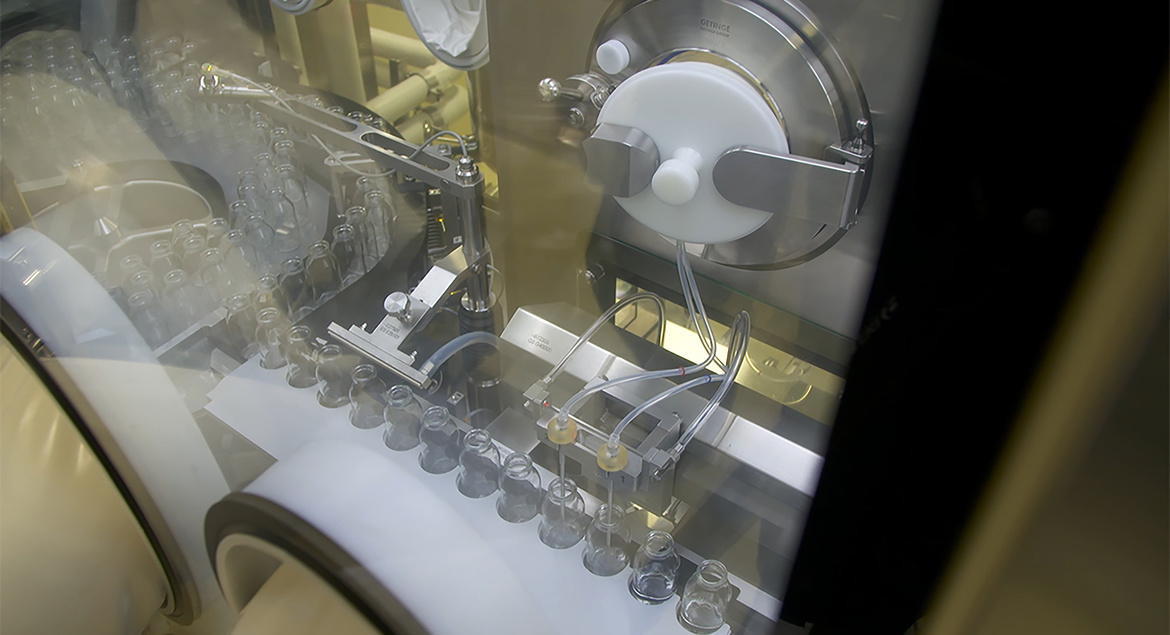

Sistema di riempimento Merck per SU con sacca DPTE-BetaBag®

La sicurezza prima di tutto

A causa della natura critica della fase del processo, il riempimento deve avvenire in un ambiente estremamente pulito e controllato. Per ottenere questo controllo, Getinge produce la sacca DPTE-BetaBag® in camere bianche ISO 5 o ISO 7 e poi la convalida nuovamente presso lo stabilimento di produzione del partner. "Getinge ci fornisce la sacca DPTE-BetaBag® e poi la modifichiamo saldando le porte del percorso del fluido che ci permettono di assemblare le linee di tubazione e creare un percorso di flusso sterile dall'esterno all'interno della sacca DPTE-BetaBag®", spiega Chuck. I processi di produzione e sterilità di Merck garantiscono la soluzione integrata finale della sacca DPTE-BetaBag® e dei suoi componenti: un sistema sterile e monouso pronto per essere integrato in una macchina di riempimento dell'isolatore.

La sacca DPTE-BetaBag® ci aiuta a trasferire in sicurezza i nostri componenti di riempimento monouso dall'esterno all'interno di un isolatore, senza il rischio di contaminazione degli aghi di riempimento o dei tubi.

"La tecnologia DPTE® è la porta principale", afferma Catherine Bianchi, Marketing Group Leader Bioprocess Solutions di Saint-Gobain.

"È il componente chiave che ci consente di portare il nostro assemblaggio nel processo di riempimento finale e nell'isolatore. Questa tecnologia consente agli operatori di lavorare in sicurezza proteggendo il prodotto, che a sua volta protegge i pazienti", aggiunge Catherine.

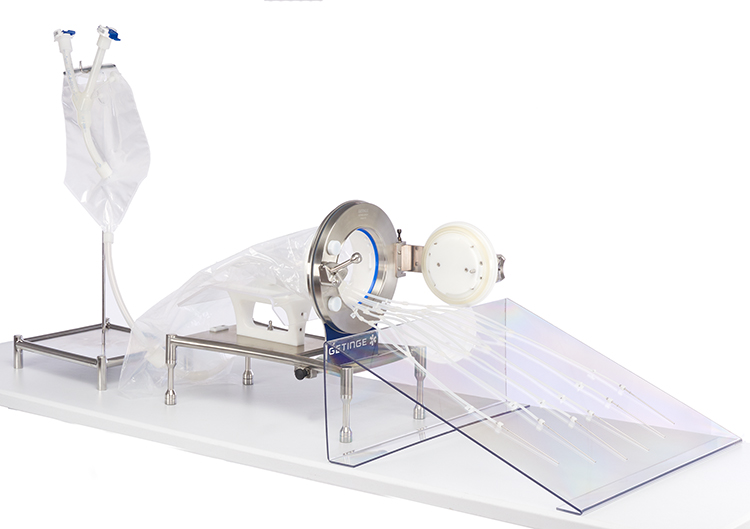

Sistema personalizzato di riempimento finale di Saint-Gobain Life Sciences

Un mercato in crescita

Negli ultimi anni il mercato monouso per il trasferimento di liquidi è cresciuto di circa il 25% all'anno, principalmente a causa dell'aumento della produzione di biofarmaci. Si prevede che la tendenza al monouso continuerà e Chuck ritiene che questa sia un'opportunità per le persone di collaborare maggiormente e di essere innovative nel modo in cui progettano i sistemi. "Molti clienti e fornitori del monouso stanno cercando di standardizzare i design e le procedure per implementare il monouso. Penso che sarà difficile, ma è qualcosa che il settore deve fare per stare al passo con la domanda crescente".

Il monouso sta crescendo grazie ai numerosi vantaggi in termini di qualità e di processo. Consente un maggiore livello di flessibilità, riducendo al contempo gli investimenti di capitale, i costi di manodopera e persino il consumo di acqua ed energia.

Il monouso supporta anche l'aumento delle strutture multiprodotto che lavorano con lotti di dimensioni ridotte, una tendenza che coincide con nuove terapie come quelle con farmaci orfani o terapie geniche per popolazioni di pazienti più piccole.

Partnership che guidano l'innovazione

Una solida collaborazione tra Getinge – i produttori della sacca DPTE-BetaBag® – e i fornitori di soluzioni pre-riempite pronte all'uso è una parte importante di questa storia di successo. Anneke Evers, Senior Director Sales and Market Support per DPTE® Sterile Transfer di Getinge, apprezza i diversi tipi di esperienza che ogni parte offre. "Per me è fantastico essere specialisti della sacca DPTE-BetaBag®, e combinare la nostra conoscenza del trasferimento asettico con l'esperienza specifica dei nostri partner per il trasferimento di liquidi fornisce un risultato molto innovativo".

Eravamo alla ricerca di un partner che avesse una forte presenza nel settore e una tecnologia comprovata e Getinge è da decenni leader nel settore delle applicazioni di trasferimento per isolatori.

Catherine concorda: "Vogliamo affidabilità, qualità dei prodotti, assistenza tecnica rapida e conoscenza del mercato di riempimento finale. E Getinge è un'azienda con una lunga storia e una reputazione di alta qualità".

Per mantenere ottimi rapporti e continuare a far progredire il settore, Getinge si confronta regolarmente con i partner per conoscere sia i punti deboli che le tendenze. "Visitiamo gli stabilimenti reciproci per capire le capacità e le nuove innovazioni, ed eseguiamo anche revisioni aziendali per analizzare le tendenze e collaborare per soddisfare le esigenze future", afferma Chuck. "Sapere che disponiamo di un fornitore e un partner in grado di soddisfare le nostre esigenze è fondamentale per il successo a lungo termine del monouso".

Anneke è inoltre entusiasta del futuro della sacca DPTE-BetaBag®, aggiungendo che un nuovo stabilimento di produzione aprirà nel corso dell'anno negli Stati Uniti. "Questo ci consentirà di ridurre i costi di trasporto e doganali nel mercato nordamericano, riducendo al contempo la nostra impronta ecologica", afferma. "Dobbiamo costruire insieme un futuro più sostenibile, ecco perché Getinge si sta innovando anche nell'ambito della sostenibilità dei prodotti e della gestione dei rifiuti".

Getinge si impegna a collaborare con partner per innovare e garantire una produzione flessibile, ottimizzata e conveniente, con il massimo livello di sicurezza dei processi e dei pazienti.