Verbesserung des DTPE-Standards – Text

Sophie Corbineau machte ihre Ausbildung in der Überwachung und Entwicklung pharmazeutischer Produkte, arbeitete danach acht Jahre in der pharmazeutischen Produktion und kam dann im Jahr 2015 als Validierungsexpertin zu Getinge.

Im Rahmen der kontinuierlichen Entwicklung von Getinge im Bereich steriler Transferlösungen arbeitet unser Expertenteam stetig daran, jeden Aspekt des Original-DPTE®-Systems zu verbessern. Eine dieser Spezialistinnen ist Sophie Corbineau, Validation Engineer am Getinge Produktionsstandort Vendôme in Frankreich.

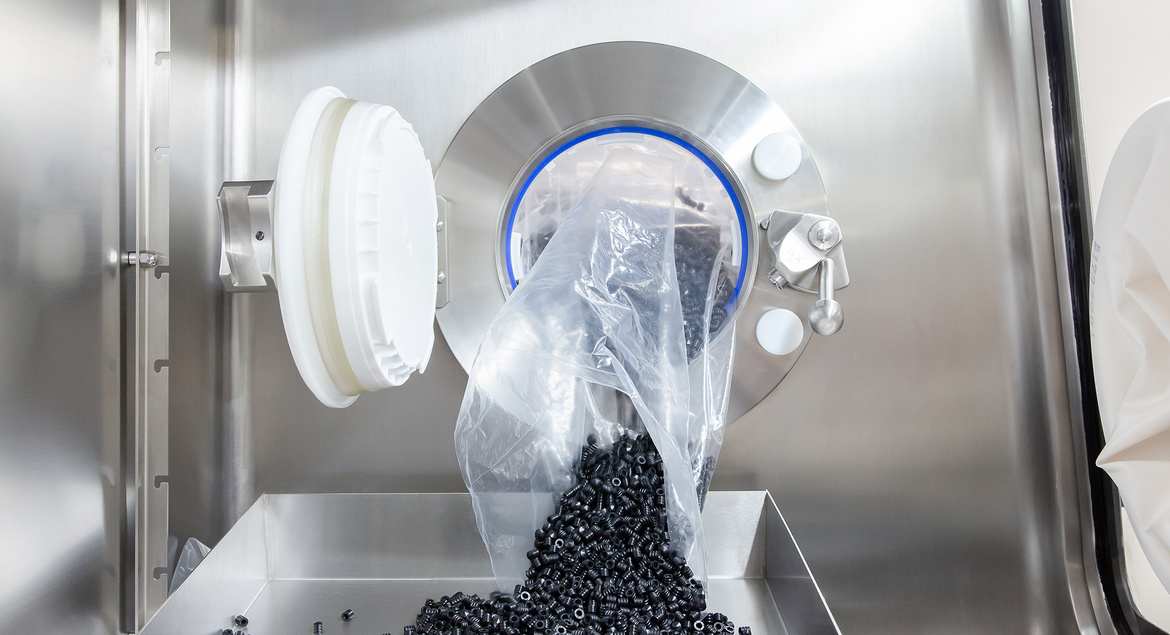

Als das Unternehmen die Entscheidung traf, die Herstellung von Teilen für seine DPTE-BetaBag® Tyvek® am Standort in Vendôme zu integrieren, waren Sophie Corbineau und das Validierungsteam für die Installation und Validierung der Anlage zuständig, um die erforderlichen Bedingungen für eine erfolgreiche Implementierung zu schaffen.

Die richtige Umgebung schaffen

Getinge fertigt seine DPTE-BetaBag®-Lösungen in Reinräumen, die nach den pharmazeutischen Normen ISO 5 und ISO 7 zertifiziert sind. „Während einer Installation muss unbedingt sichergestellt sein, dass die Reinraumtüren so oft und lange wie möglich geschlossen sind“, erklärt Corbineau. „Um Störungen und Unterbrechungen gering zu halten, planen wir alle Arbeiten und Veränderungen während der zweiwöchigen Produktionspause des Standortes im Sommer.“

In dieser Zeit installiert das Team nicht nur neue Systeme, sondern führt auch eine jährliche Überprüfung und Reinigung aller Bereiche und Elemente der Reinräume durch. „Das ist eine gewaltige Aufgabe, vor allem weil wir die vorhandenen und die neuen Geräte gemeinsam validieren und testen und alles in der VMP-Datenbank (Validation Master Plan) protokolliert werden muss.

Die Bedeutung der VMP-Dokumentation

Bei der Arbeit in einer kontaminationsgeschützten, kontrollierten Umgebung muss unbedingt jeder Aspekt des Produktionsprozesses dokumentiert werden: Reinräume, Produkte, Dokumentenkontrolle, Validierungstechniken und vieles mehr. Alle diese Informationen werden in der VMP hinterlegt.

„Die VMP ist ein extrem wichtiges Dokument in der pharmazeutischen Industrie“, erklärt Corbineau. Das unterstützt uns dabei, jederzeit alle Aspekte der Guten Herstellungspraxis (Good Manufacturing Practice, GMP) einzuhalten. „Wenn wir ein Validierungsprotokoll abarbeiten, protokollieren wir immer die beteiligten Personen, die Budgets, die Zahl der Proben, einfach alles“, sagt sie. So kann Getinge nicht nur die interne Prozesskontrolle überwachen und verwalten, sondern besitzt auch für den Fall einer Inspektion oder eines Audits einen Nachweis über alle Prozesse.

Erweiterung unseres Angebots durch Prozessinnovationen

Bevor Frau Corbineau zu Getinge kam, arbeitete sie acht Jahre lang in einem pharmazeutischen Labor. Diese Erfahrung schärfte ihr Bewusstsein für die hohe Komplexität, die Prüfungen und die Dokumentationsanforderungen bei der Produktion in einer kontrollierten Umgebung. „Natürlich“, so Corbineau, „dient das alles letztlich dazu, eine qualitativ einwandfreie Produktion sicherzustellen und die Patientensicherheit zu gewährleisten.“

Die Patientensicherheit ist der Grund, warum Getinge ständig nach einer Verbesserung der Beta-Komponenten strebt. „Seit dem Beginn meiner Karriere bei Getinge haben wir den Validierungsprozess für den DPTE-BetaBag® deutlich erweitert und verbessert. Wir haben die VMP für alle unsere Beta-Produkte besonders streng implementiert“, berichtet Frau Corbineau. „Der Prozess der kontinuierlichen Entwicklung ist für uns sehr wichtig, damit wir die Ergebnisse für unsere Kunden verbessern können.“

Blick in die Zukunft

Für die Zukunft erwartet Corbineau, dass Getinge sein Angebot für Kunden um zusätzliche Möglichkeiten erweitert. Im Rahmen eines fortlaufenden Innovationsprozesses ist das Team von Getinge ständig auf der Suche nach Möglichkeiten, um sämtliche Aspekte seines Angebots an DPTE-BetaBags® zu verbessern. Sophie Corbineau wirft mit uns einen Blick auf den „BetaBag der Zukunft“ – einen noch reineren, dichteren, dauerhafteren, nachhaltigeren und umweltfreundlicheren BetaBag, der auch ohne den Einsatz von Ammoniak getestet werden kann.

„Ich freue mich darauf, mehr Produkte zu entwickeln, die nicht nur die veränderten Anforderungen des Marktes erfüllen, sondern diese übertreffen – ohne die höchsten Qualitätsstandards zu gefährden“, sagt sie. „Wer weiß, was wir in Zukunft alles anbieten können …“