Die Einhaltung bewährter Verfahren kann die Ergebnisse in aseptischen Abfüllanlagen verbessern

Mit ordnungsgemäßen Verfahren lässt sich das Risiko reduzieren, dass die für die Sterilisation pharmazeutischer Verschlüsse geltenden Vorschriften nicht eingehalten werden.

Menschen neigen naturgemäß dazu, die Grenzen jedes Systems auszureizen. Wir packen für eine Reise zu viel Gepäck in unseren Koffer oder legen im Supermarkt mehr in den Einkaufskorb als geplant. Doch manchmal ist weniger mehr – insbesondere, wenn es sich um das Sterilisieren von Komponenten handelt, die in einer aseptischen Abfüllanlage verwendet werden.

Die Bedeutung der Sterilisation

Sterilisation ist entscheidend für die Kontaminationsprävention, und für ihren Erfolg bedarf es einer geeigneten Technik. Der Prozess nutzt Dampf, um Mikroben abzutöten und die Einbringung fremder Mikroorganismen in eine sterile Umgebung zu verhindern. Der im Sterilisationsprozess eingesetzte Dampf übt eine große Belastung auf die Kunststoffe aus, die umsichtig behandelt werden müssen.

Der flexible DPTE-BetaBag® gilt seit langem als optimale Lösung für den sicheren, schnellen und kontaminationsfreien Transfer von Komponenten (Verschlüsse, Stopfen oder Kolben) für aseptische Abfüllanlagen. Schlechte Verfahren können jedoch den Erfolg des Prozesses beeinträchtigen.

Ein Verstoß gegen die Vorschriften kann zur Präsenz von Mikroorganismen führen, die die Produktion gefährden könnten. Wenn keine Endsterilisation möglich ist (das Produkt reagiert empfindlich auf den Sterilisationsprozess), muss die Sterilität bei jedem Schritt des aseptischen Abfüllprozesses gewährleistet sein. Die beste Möglichkeit, diese Sterilität zu gewährleisten, besteht darin, jegliches Eindringen von Mikroorganismen zu verhindern.

Sterilisation in DPTE-BetaBags® und Containern

Bei der Sterilisation von Gummistopfen oder porösen Beladungen in einem DPTE-BetaBag® gilt es einiges zu beachten, um ein effizientes Prozessergebnis zu gewährleisten. „Wir suchen nach Effizienz sowohl in Bezug auf das Sterilisationsergebnis als auch den verbleibenden Feuchtigkeitsgehalt im Beutel“, sagt Joakim Larsson, Product Line Manager, Sterilizers bei Getinge.

Sterile Sicherung/Entlüftung/Dampfdurchdringung

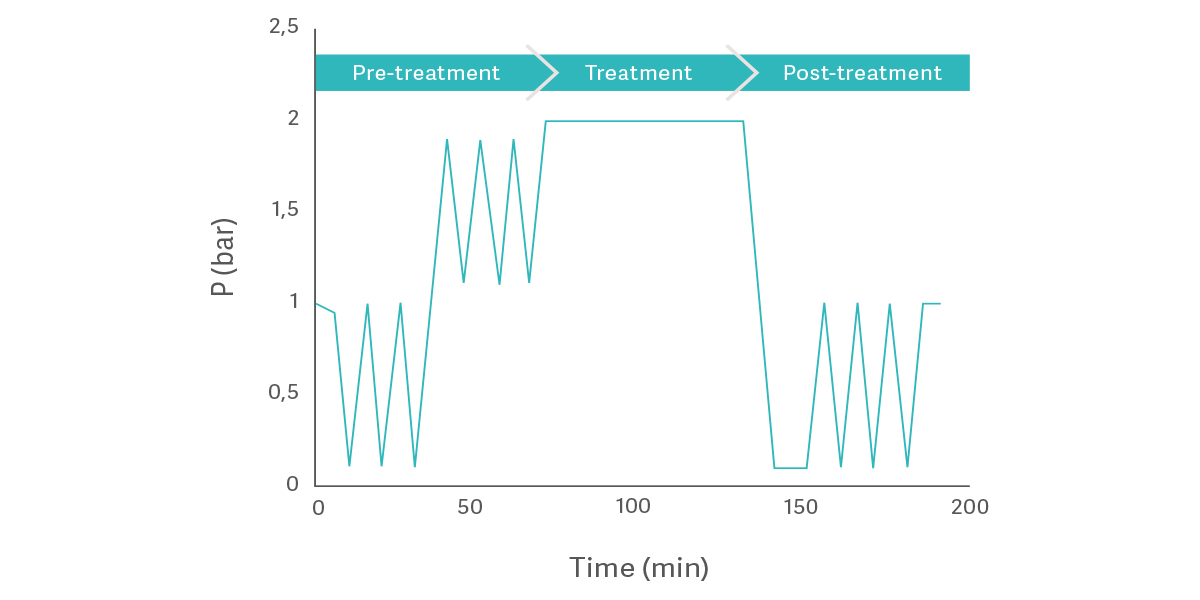

Für eine ordnungsgemäße Sterilisation sind Luftentfernung und Dampfdurchdringung die entscheidenden Faktoren. Die Tyvek-Seite des Beutels fungiert als Filter und erzeugt einen Druckunterschied zwischen der Innenseite und der Außenseite des Beutels. Um eine ordnungsgemäße Entlüftung vor der Sterilisation zu gewährleisten, sollte die Vakuumrate verlangsamt werden. Die Erzeugung eines kontrollierten abgestuften Vakuums, bei dem die Geschwindigkeit ein einstellbarer Parameter ist, ermöglicht die Optimierung für jede Beladung.

Die zweite Methode ist die Einführung einer Vorvakuum-Haltezeit. Dadurch kann der Druck in der niedrigeren Vakuumstufe ausgeglichen werden, bevor Dampf eingeleitet wird, um den Druck erneut zu erhöhen. Dadurch wird das Risiko minimiert, dass die Druckdifferenz zu einer starken Aufblähung führt, die den Beutel beschädigt.

Trockenheit der Beladung

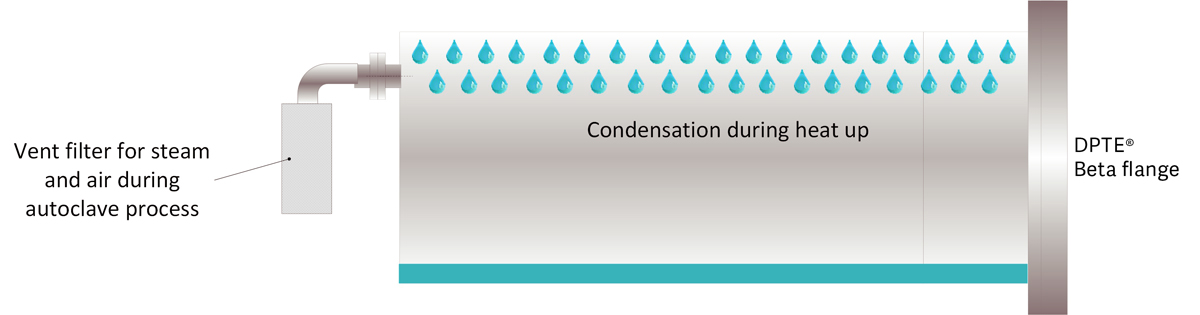

Beim Erhitzen mit Dampf kommt es mit steigender Temperatur zu Kondensation. Die Kondensatmenge ist proportional zum Temperaturanstieg und Beladungsgewicht.

Bei konstantem Beladungsgewicht kann die Kondensation durch trockenes Vorheizen reduziert werden. Die Aufheizung der Beladung kann vor der direkten Dampfeinleitung in die Kammer und vor der Entlüftungsphase erfolgen.

Beladungen sollten von Raumtemperatur bis zum Sterilisationsplateau (20–121 °C) auf ca. 100 °C aufgeheizt werden . Das Vorheizen auf 70 °C vor der direkten Dampfinjektion reduziert die Kondensatmenge um die Hälfte.

Es ist außerdem möglich, nach dem Sterilisationsplateau wiederholte Trocknungsimpulse durch eine Kombination von Vakuum- und Überdruckimpulsen einzuleiten. Das Vakuum saugt die feuchte Luft aus dem Beutel, während der Überdruck sicherstellt, dass trockene Luft durch die Tyvek-Seite des Beutels eintritt und die Stopfen erreicht.

Jeder Überdruckimpuls überträgt Feuchtigkeit von der Beladung in die Luft, da ein Antrieb zum Ausgleich auf das gleiche Feuchtigkeitsniveau besteht.

Reduzierung der Risiken durch den „Faktor Mensch“

„Die jahrelange Erfahrung hat uns gezeigt, dass der Faktor Mensch oft die Ursache für Verstöße gegen die Sterilitätsvorschriften ist“, erklärt Cyril Mounier, Pharmaceutical Applications Specialist bei Getinge. „Unsere Neigung, Kapazitäten voll auszureizen, kann sich sehr nachteilig auf den Erfolg des Sterilisationsprozesses auswirken. “

Getinge war bestrebt, die Gesamtkosten für die Kunden zu senken. Dazu wurden risikoreiche Verfahren identifiziert, die letztlich zu Verstößen gegen geltende Vorschriften im Sterilisationsprozess führen könnten. „2019 haben wir eine Reihe von Tests am Standort von Getinge La Calhène in Vendôme, Frankreich, durchgeführt“, erklärt Anne-Claude Gilbert, R&D Plastics Engineer bei Getinge.

Als Marktführer für aseptische Transferlösungen und Hersteller der DPTE®-Technologie hat Getinge sich das Ziel gesetzt, die Parameter zu identifizieren, die sich potenziell auf die Leistung seiner DPTE-BetaBag® Tyvek-Beutel auswirken können[1],[2]. Diese Beutel werden verwendet, um Komponenten zu sterilisieren und direkt in eine aseptische Abfüllanlage zu übergeben.

„Wir haben uns die allgemeinen Prozessparameter sowie die für die Sterilisations- und Trockenphase spezifischen Elemente angesehen“, erklärt Anne-Claude Gilbert.

Es wurde deutlich, dass DPTE-BetaBag® Tyvek-Beutel bis zu einem vorher festgelegten Ladeniveau befüllt und einem bestimmten Protokoll für den Sterilisationszyklus unterzogen werden sollten, um das beste Ergebnis in Bezug auf die Widerstandsfähigkeit der Versiegelung und die Integrität der Beutel zu erreichen.

Was bedeutet DPTE®?

DPTE ist ein französisches Akronym für Double Porte pour Transfert Etanche (Doppeltür für leckagefreien Transfer). Es handelt sich um ineinandergreifende „Alpha“- und „Beta“-Einheiten, wobei die Alpha-Komponente an der Containment-Wand und die Beta-Komponente an einem Container oder Beutel befestigt ist. Die Technologie wurde vor mehr als 50 Jahren von Getinge La Calhène entwickelt und ist nach wie vor der Goldstandard für den aseptischen Transfer.

Der DPTE-BetaBag®-Tyvek ist eine Kombination aus einer DPTE®-Beta-Komponente und einem Beutel mit zwei miteinander verschweißten Folien: Eine Seite besteht aus Tyvek-Material, die andere aus hochdichtem Polyethylen (HDPE). Die Beutel können mit Komponenten – wie Kappen, Stopfen oder Kolben – für die Sterilisation in einem Sterilisator und den kontaminationsfreien Transfer in einen aseptischen Bereich gefüllt werden.

Die Kosten der Non-Compliance

„Wir wissen, dass falsche Praktiken bei der Sterilisation erhebliche Kosten verursachen können: sowohl die Auswirkungen durch das Eindringen von Mikroben, die zu Produktionsausfällen führen können, als auch die Betriebskosten, die mit der Entsorgung der betroffenen Komponenten und der Sterilisation neuer Komponenten verbunden sind“, sagte Cyril Mounier.

Durch die Identifizierung der risikoreichsten Prozesselemente und die Festlegung von Best Practices für den Erfolg strebte Getinge danach, die Ergebnisse zu verbessern und die mit der erneuten Sterilisation oder Kontamination verbundenen Kosten für den Kunden zu senken.

Identifizierung der wichtigsten Prozessparameter

Getinge führte zwei umfassende Testprogramme durch, um spezifische Parameter im Sterilisationsprozess zu analysieren 1,2. Bei diesen Tests wurden sechs Parameter in drei Hauptkategorien analysiert: allgemeine Prozessparameter, Sterilisationsparameter und Trocknungsparameter.

Bei den allgemeinen Prozessparametern wurden grundlegende Elemente des Prozesses betrachtet und wie diese Parameter zum Gesamterfolg des Prozesses beigetragen haben.

- Wie voll sind die Beutel?

- Wie sind sie positioniert?

Zu den Sterilisationsparametern zählten Zeit und Temperatur.

- Beeinträchtigt eine längere Sterilisationszeit die Integrität der Beutel?

- Beeinträchtigen hohe Temperaturen die Funktionseigenschaften der Beutel?

Die Trockenphase besitzt ihre ganz eigenen Herausforderungen.

- Beeinflusst die Vakuumrampe – die Befüllungs- und Entleerungsgeschwindigkeit des Beutels während des Prozesszyklus – die Leistung der Beutel?

- Welche Auswirkungen haben Impulse auf die Integrität der Beutel?

In einer Dimensionsanalyse wurde beurteilt, wie sich Änderungen in den sechs Parametern auf den Beutel auswirken. Nach jedem Zyklus wurde jeder Beutel vermessen und seine Integrität geprüft. Da nicht alle Beutel sichtbare Schäden aufwiesen, wurden detaillierte Tests mit Methylenblau[3] durchgeführt. Der Methylenblau-Test (Tintentest) ist ein gängiges Verfahren, um das Vorhandensein von Kanälen durch das Austreten von Farbstoff (ASTM F1929 Standard Test Method for Detecting Seal Leaks in Porous Medical Packaging by Dye Penetration Standard, Testmethode zum Nachweis von Leckagen in porösen medizinischen Verpackungen durch das Austreten von Tinte) zu identifizieren, die das Eindringen mikrobieller Verunreinigungen ermöglichen könnten.

Bei jedem Sterilisationszyklus

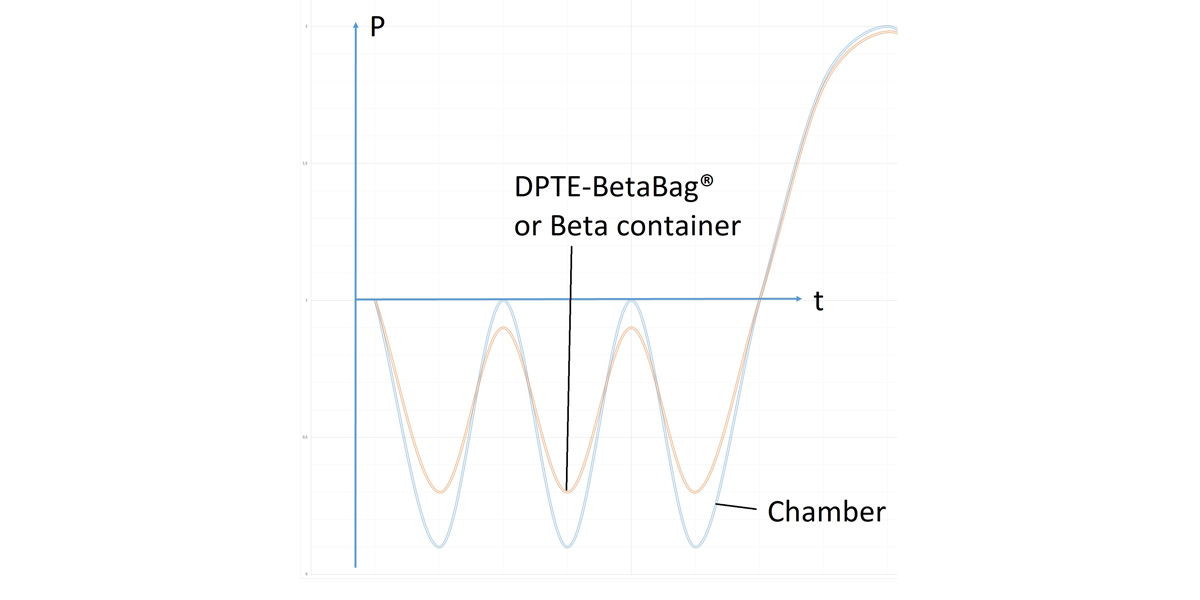

Wird der Beutel durch die Druckschwankungen im Inneren des Sterilisators mehrmals aufgeblasen und entlüftet. Tatsächlich findet der Druckausgleich zwischen Sterilisator und DPTE-BetaBag® nicht sofort statt. Während der Druckveränderung in der Kammer entsteht eine Druckdifferenz zwischen Sterilisator und Beutel. Jeder Druckabfall bläst den Beutel auf, jeder Druckanstieg entlüftet ihn.

„Die Tests haben gezeigt, dass eine erhöhte Beutelverformung mit einem größeren Risiko für Compliance-Verstöße korreliert“, so Anne-Claude Gilbert.

Die Untersuchungsergebnisse zeigten, dass sich die Dauer des Sterilisationszyklus und die Anzahl der Nachbehandlungsimpulse nicht auf die Beutelverformung oder die Beutelintegrität auswirken. Änderungen bei Beladeleistung, Position, Temperatur und Vakuumrampe hatten jedoch messbare Auswirkungen auf die Ergebnisse. Nach einer weiteren Analyse dieser vier Parameter wurden bewährte Verfahren entwickelt.

Bewährte Verfahren für erfolgreiche Sterilisation

Optimale Ergebnisse lassen sich durch korrekte Einstellung der vier Faktoren Leistung, Position, Temperatur und Vakuumrampe erzielen.

Kapazität: Übermäßige Beladung vermeiden

„Ähnlich wie ein überfüllter Koffer kann die übermäßige Beladung eines DPTE-BetaBag® Tyvek die strukturelle Integrität beeinträchtigen und Schäden am Beutel verursachen“, erklärt Cyril Mounier.

Getinge empfiehlt, die Beutelkapazität exakt einzuhalten, um eine übermäßige Beladung zu vermeiden. Die Parameter für die maximale Füllmenge lauten:

- 8 l Beladung für den 10 l DPTE-BetaBag® Tyvek Doppelbeutel

- 13 l Beladung für den 23 l DPTE-BetaBag® Tyvek Einzelbeutel

- 18 l Beladung für den 25 l DPTE-BetaBag® Tyvek Doppelbeutel

Position: Flach ist besser, und die Gestelle können nah beieinander stehen

Wie Sie in Abbildung 4 (verfügbar im Whitepaper) sehen können, haben diese Beutel zwei unterschiedliche Seiten. Die Tyvek-Seite ist flach, die DPTE® Beta-Komponente befindet sich auf der HDPE-Seite (hochdichtes Polyethylen). Die Untersuchungen haben gezeigt, dass die Anwender den Beutel immer auf die flache Tyvek-Seite legen sollten, um die Belastung des Materials zu minimieren. Wenn die DPTE®-Seite nach unten zeigt, damit der Beutel durch die Tyvek-Schicht „atmen“ kann, liegt der Beutel nicht flach. Dadurch entsteht eine zusätzliche und unnötige Belastung im Material, die das Risiko für den Verlust der Integrität erhöht. Die Untersuchungen haben auch gezeigt, dass es nicht notwendig ist, dass die Tyvek-Seite nach oben zeigt, um den Luftaustausch zu erleichtern.

Die räumliche Begrenzung durch das oberhalb platzierte Gestell beim Aufblasen der Beutel während der Vakuumphase beeinträchtigt die Integrität der Beutel nicht. Die Benutzer können den Abstand zwischen den Regalen auf 15 cm reduzieren, um Platz für eine größere Anzahl von Beuteln zu schaffen und den Durchsatz zu maximieren.

Temperatur: Idealbereich 121 °C bis 123 °C

Die Dimensionsanalyse ergab, dass Temperaturen von 125 °C und mehr die strukturelle Integrität und Funktionalität des Beutels beeinträchtigen. Die Temperaturen 121 °C, 122 °C123 °C und 124 °C sind heiß genug, um eine wirkungsvolle Sterilisation zu gewährleisten (es besteht ein Zusammenhang mit der Expositionszeit), jedoch nicht so heiß, dass der Beutel beschädigt wird.

Die Einstellung der Temperatur innerhalb dieses Fensters von 3 °C führte zu den erwarteten Ergebnissen bei gleichzeitiger Minimierung des Risikos für eine Beschädigung des Beutels und die damit verbundene Verunreinigung der enthaltenen Komponenten.

Vakuumrampe: Minimierung der Beutelverformung

Die Vakuumphase in einem Sterilisator hat mehrere Funktionen: die Zwangsentlüftung, um sicherzustellen, dass der Dampf während des Vorbehandlungsschritts auch bis in die hinterste Ecke jeder Komponente vordringt, sowie die Entfernung von Dampf und das Trocknen der Komponenten während der Trockenphase. Der Beutel wird während eines Sterilisationszyklus infolge der Druckschwankung in der Kammer mehrmals aufgeblasen und entlüftet.

Die Dimensionsanalyse des Beutels ließ Folgendes erkennen: je höher die Vakuumrampe, desto größer die Dehnung des Beutels. Die positiven und negativen Drücke führen zu einer größeren Variation der Beutelform.

Je größer die Dehnung, desto höher ist das Risiko für eine Beschädigung des Beutels durch ein Brechen der Folien. Da das strukturelle Risiko über 0,5 bar/min steigt, wird empfohlen, den Druck unterhalb dieses Niveaus zu halten.

Die Einhaltung bewährter Verfahren liefert die besten Ergebnisse

Sie können das Risiko von Schäden an einem DPTE-BetaBag® Tyvek reduzieren, indem Sie die Best Practices für Beladungs- und Sterilisationsparameter befolgen. So können Sie Ihrer Einrichtung Geld sparen, das sonst für nicht konforme Zyklen verschwendet würde.

- Den Beutel nicht über die vom Hersteller angegebenen Parameter hinaus befüllen

- Legen Sie die Beutel flach auf die Tyvek-Seite

- Temperaturbereich zwischen 121 °C und 123 °C einhalten

- Den minimal zulässigen Wert für die Vakuumrampe einstellen, um eine Verformung des Beutels zu vermeiden

Wenn Sie diese vier einfachen Schritte befolgen, kann Ihr Unternehmen den Erfolg der Sterilisation sicherstellen und die Sterilität bis zum Transfer aufrechterhalten.

White Paper hier herunterladen:

Die Einhaltung der vorgegebenen Parameter für die Beladung und den Sterilisationsprozess garantiert die optimale Leistungsfähigkeit des DPTE-BetaBag®-Tyvek®. Diese einfachen Schritte verbessern die Ergebnisse und reduzieren das Risiko beschädigter Beutel.

Erfahren Sie, wie die Leistung der DPTE-BetaBag® Tyvek durch den Einsatz der richtigen Verfahren optimiert wird.